В борьбе за нормочас

Пока предприятия кузовного производства испытывают недостаточную загруженность, одной из возможностей повысить доходность остается снижение себестоимости нормочаса. Как сделать это наиболее эффективно? Ответы получили участники заседания клуба «Автобосс»

Снижение темпов развития экономики привело к тому, что дилеры стали терять прибыль не только в продажах автомобилей, но и в дополнительных направлениях. Рост цен, снижение общего уровня благосостояния клиентов, повышение тарифов на каско – эти и другие факторы привели к тому, что многие предприятия кузовного производства оказались недозагруженными. Генеральный директор маркетингового агентства GiPA Александр Груздев поделился данными опроса среди 2 500 автовладельцев по всей стране, проведенного в начале 2016 года. Согласно исследованию, доля водителей, имеющих полис каско (12% всех участников исследования) оказалась самой низкой за последние восемь лет и сократилась на 8 процентных пунктов к январю-февралю 2015 года. При этом владельцы машин все реже обращаются в техцентры за восстановительным ремонтом, и среди участников опроса 27% продолжали ездить на «битых» автомобилях. К тому же продолжает расти доля незадекларированных аварий, после которых автовладельцы практически не отправляются в дилерские центры, и отдают предпочтение независимым сервисам. Об этом дополнительно может свидетельствовать размер среднего чека за восстановление машин, который по сравнению с началом 2015 года сократился на 1% до 18 296 рублей.

В таких рыночных условиях одним из способов сохранения финансовой устойчивости предприятия может стать сокращение расходов, точнее, снижение себестоимости нормочаса, которая включает в себя как независящие от компании составляющие (такие как аренда помещения, электроэнергия, оборотные средства для ведения бизнеса), так и факторы, на которые можно повлиять, например, расходные материалы и персонал.

Сервис-менеджер «Тойота Центра Люберцы» ГК «Великан» Валерий Ефимов уверен, что эффективную экономию приносит правильное построение процессов на предприятии. Штат был оптимизирован под загрузку малярно-кузовного цеха (МКЦ), в которой 42% занимают малярные, 35% – арматурные и 23% – жестяные работы. За счет программы управления производством, которая позволяет планировать и контролировать все этапы обслуживания автомобилей, среднее время нахождения в ремонте сократилось с 30 до 17 дней. В то же время система учета расходных материалов, данные о которых заносятся в рабочие компьютеры сотрудников компании, а затем через сервер поступают начальнику цеха в форме отчетов, позволили снизить затраты на лакокрасочные материалы (ЛКМ) на 30%. С начала 2016 года среднее значение валового дохода с заказ-наряда в компании составляет 24 201 рубль. Из этой суммы 44% приходится на услуги, а остальная часть – на запасные части. Валерий Ефимов также отметил, что если пытаться сэкономить, регулярно меняя поставщиков в пользу более выгодных условий сотрудничества, то можно потерять свою ценность как клиента, что принесет, скорее, негативный результат.

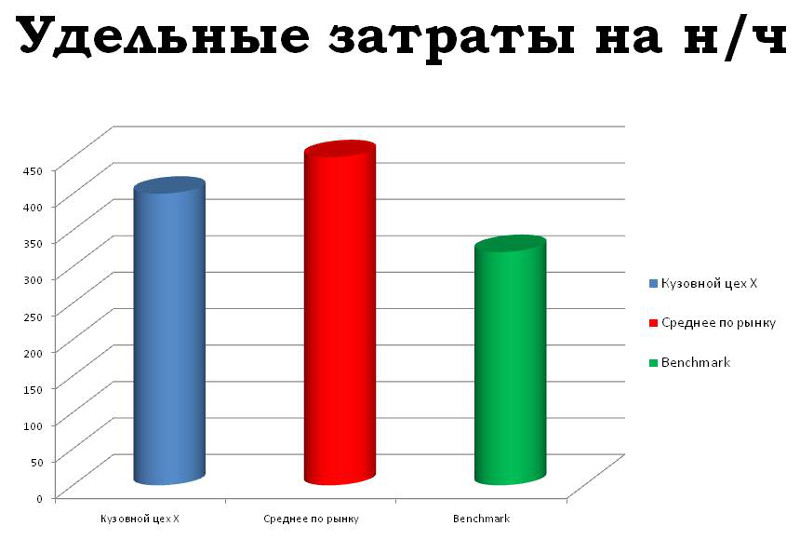

Касаясь вопроса выбора поставщиков ЛКМ, менеджер по развитию кузовного сервиса ГК «Модус» Андрей Гузиков посоветовал в первую очередь обращать внимание не на ценовое предложение потенциальных партнеров, а на плотность (укрывистость) краски, которая в отдельных случаях может обладать меньшим показателем, поэтому, с одной стороны, окажется дешевле, однако, с другой стороны, расход будет существенно больше, что приведет к дополнительным затратам. Андрей Гузиков уверен, что важная составляющая анализа расходов предприятия – изучение структуры выработки. В ГК «Модус» лимит удельных затрат кузовного производства на нормочас общей выработки цеха составляет 320 рублей (из них 90% приходятся на колориста и маляра), что, по словам спикера, ниже среднего показателя по рынку.

Руководитель кузовного цеха компании «Рольф Юг» ГК «Рольф» Олег Дугин уверен, что эффективное снижение себестоимости нормочаса возможно за счет оптимизации штата сотрудников и режима работы.

Пиковые результаты выработки предприятия составляли около 11 тысяч нормочасов в год, при этом валовая сумма по заказ-нарядам была на уровне 45,5 миллиона рублей, но в последние годы показатели стали сокращаться. Поэтому в компании предприняли ряд мер для повышения доходности производства. Вместе с оптимизацией персонала была максимизирована выработка на одного механика. В 2015 году этот показатель составил 152 нормочаса (в 2014 году был на уровне 149 н/ч). При этом была повышена эффективность мастеров-консультантов, которые стали ориентироваться не только на заказ-наряды МКЦ, но и на увеличение количества частных ремонтов, получив более широкие полномочия по ведению переговоров с клиентами. В настоящее время предприятие вырабатывает около 37 миллионов рублей в год.

Участники заседания обратили внимание на то, что в разных компаниях метод подсчета себестоимости нормочаса может отличаться. Поэтому каждое предприятие, в зависимости от собственной стратегии увеличения доходности, может самостоятельно выбирать те параметры деятельности, на которые стоит обратить внимание.

Евгений Еськов,

«АвтоБизнесРевю»

Вход на сайт

Вход на сайт Рассылка

Рассылка

0

0 8494

8494

Комментарии

Чтобы оставлять комментарии, необходимо авторизоваться на сайте